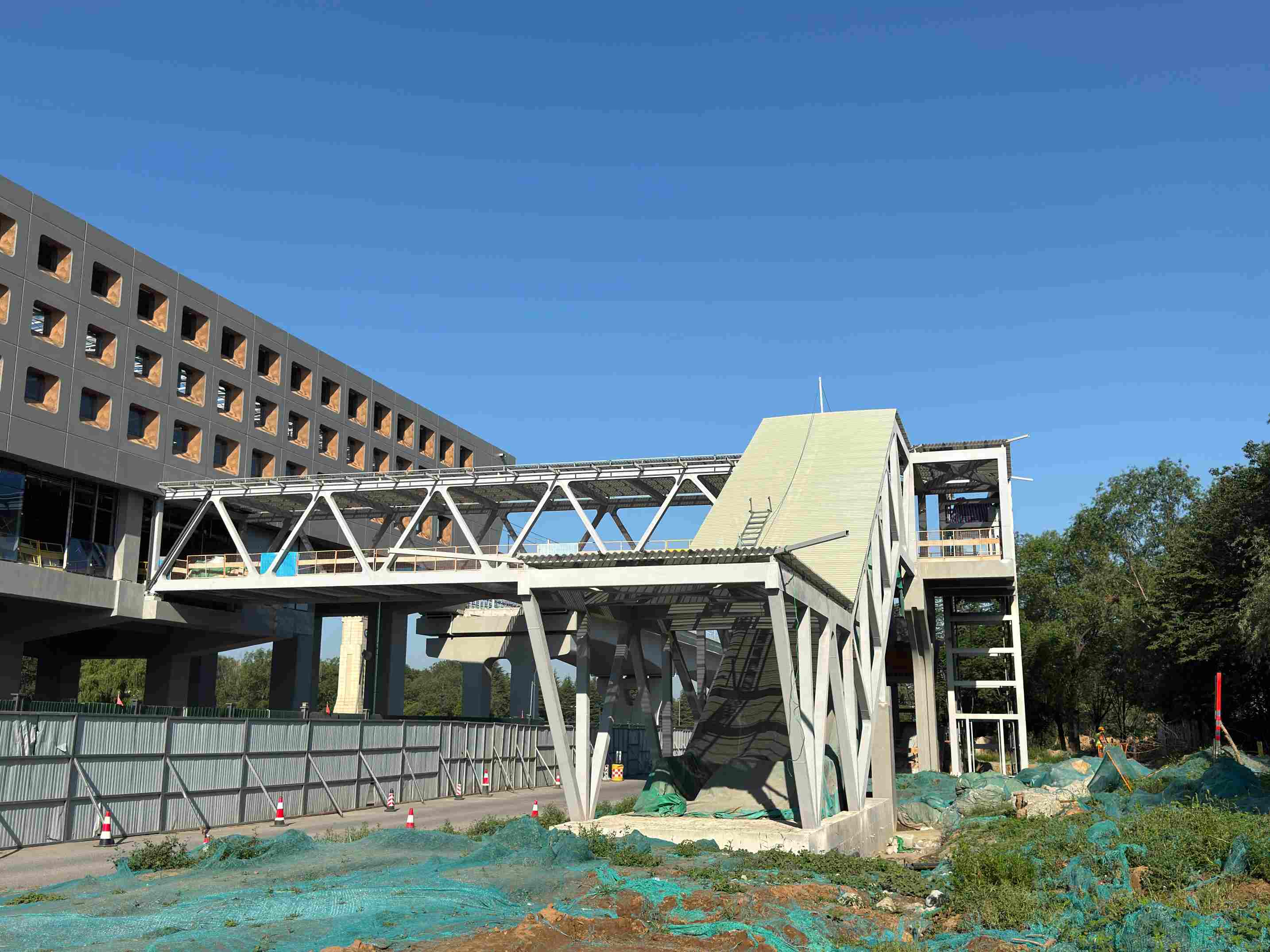

プレハブ鉄骨構造の地下鉄駅

1. 工期が大幅に短縮されました

工場でのプレハブ率85%以上、現場でのモジュール組み立てにより、従来のコンクリート構造に比べて建設期間を50%短縮

2. 超耐震性能

Q355GJC高強度鋼は、9度の耐震補強(GB 50011規格)に適合しています。

3. 大スパン柱の空きスペース

中間支持なしの単一スパン最大 40 メートル(コンクリート構造は通常 ≤ 25 メートル)

地下掘削を30%削減し、周囲の建物の沈下リスクを低減します。

4. ライフサイクル全体のコスト最適化

防錆システム:溶融亜鉛メッキ(120μm)+フッ素カーボントップコート、メンテナンスサイクル25年以上

導入

鉄骨構造の地下鉄駅舎は、モジュール設計、高強度・軽量、迅速な施工という利点から、現代の都市軌道交通建設における優先ソリューションとなっている。Q355GJC高強度鋼とボックス型断面柱を採用し、大スパン柱自由空間を実現。直交異方性鋼トラス屋根と異形鋼板複合床を組み合わせ、9度の耐震補強を満たすことで、従来のコンクリート構造物に比べて重量を40%軽減し、工期を50%短縮する。BIMデジタルプレファブリケーションとロボット溶接により、現場ボルト接合の効率と精度を確保。三重防錆システムと厚い耐火コーティングにより、100年の耐用年数を保証し、光ファイバーセンサーを統合して構造健全性をリアルタイムで監視。環境特性も特に優れており、100%リサイクル可能な材料を使用し、二酸化炭素排出量を60%削減し、太陽光発電屋根の発電機能を拡張できる。

代表的な事例としては、全鋼構造で6万トンの軽量化を実現した北京地下鉄28号線や、メンテナンスフリーの耐候性鋼設計を採用したドバイ地下鉄延伸線などがあり、いずれも国際認証を取得しており、安全性、効率性、持続可能性の面で鋼構造地下鉄駅の総合的な価値を実証しています。

鉄骨構造の地下鉄駅舎は、現代のエンジニアリング技術の多様な利点を融合させ、高張力鋼とモジュール設計を採用することで、大スパンの柱自由空間と迅速な施工を実現し、従来のコンクリート構造に比べて重量を40%削減し、工期を50%短縮しました。その革新性は、三重防食システムとインテリジェント監視システムの組み合わせに反映されており、BIMデジタルプレファブリケーションとロボット溶接によるミリメートルレベルの精密制御を実現しながら、100年の耐用年数を保証します。太陽光発電などの環境機能と統合され、材料は100%リサイクル可能で、二酸化炭素排出量を60%削減します。

まとめると、高強度、軽量、迅速な施工、優れた耐震性、インテリジェントモニタリング、そして環境に優しい環境保護といった中核的な利点を備えた鉄骨構造の地下鉄駅は、現代の軌道交通建設の革新的コンセプトを完璧に体現しています。エンジニアリングの効率と品質を大幅に向上させるだけでなく、100年の耐久性設計寿命と持続可能な環境特性を備えた都市インフラ建設の新たなベンチマークを確立し、将来のスマートシティ建設における鉄骨構造の巨大な潜在力と応用価値を実証しています。

関連ニュース

成功提出

できるだけ早くご連絡いたします