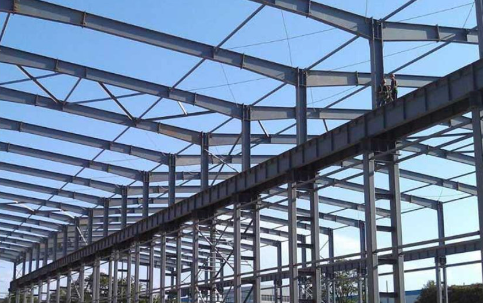

プレハブ鉄骨構造建物

1. 高強度・軽量設計

引張強度が550MPa以上の特殊な橋梁用鋼材を使用する

コンクリート構造物と比較して、重量は40%~60%軽減され、基礎コストは30%削減されます。

2. 迅速な建設

モジュール式プレハブ工法(工場完成率90%以上)

現場でのボルト接続、7日以内に200メートルのメインビームを設置

3. グリーンで低炭素

この素材は100%リサイクル可能で、コンクリートに比べて二酸化炭素排出量を65%削減します。

- オプションの太陽光発電バリアシステム

導入

1. 材料と特性

高強度鋼:主にQ355BおよびQ420Cグレードの鋼で作られ、降伏強度は355MPaを超え、従来のコンクリート構造に比べて重量を30%~50%削減します。

耐震設計:9度の耐震補強要件を満たし、節点には延性設計を採用し、地震エネルギーを摩擦ダンパーで消費する。

防錆システム:三重保護システム(エポキシジンクリッチプライマー75μm+エポキシマイカ鉄中塗り塗料125μm+ポリウレタントップコート80μm)、設計寿命は50年以上(ISO 12944 C4規格)

2. インテリジェント建設システム

BIM技術:フルプロセスデジタルモデリング、設計、製造、施工の統合コラボレーションを実現、誤差は±3mm以内

インテリジェント製造:ロボット自動溶接、CNCプラズマ切断(精度±1mm)、3Dレーザースキャン検出を使用

IoTモニタリング: 応力、変形、温度データをリアルタイムでモニタリングし、予測メンテナンスを可能にする光ファイバーセンサーを事前に組み込んでいます。

3. 代表的な応用分野

超高層ビル:コアチューブ+鉄骨構造フレームシステム、3〜4日/階の施工速度

大スパン空間:トラス/グリッド構造により100m以上の柱なし空間を実現

工業プラント:モジュール式鉄骨構造により、従来の建設に比べて建設期間を50%以上短縮

救急医療施設:迅速に分解・組み立てられるボックス型モジュール構造で、7日間で1000床の病院建設を完了

4. フルサイクルサービス

設計段階: 鋼材使用量を80~120kg/㎡に抑えた構造最適化ソリューションを提供

製造段階:EN 1090-2 EXC3認定工場、年間10万トンの鉄骨構造物を生産

建設段階:専門の設置チーム、200トンの吊り上げ設備、1日あたり300トンの吊り上げ能力

運用フェーズ: ライフサイクル全体の健全性監視レポートを提供するデジタルツインシステム

5. 持続可能な発展

環境に優しい材料:鉄鋼リサイクル率は100%、コンクリート構造物に比べて炭素排出量は60%削減

省エネ技術:統合型太陽光発電屋根システム、インテリジェントな遮光部品

リサイクル:取り外し可能な設計、建物解体後の材料再利用率は90%に達する

まとめると、高強度、軽量、インテリジェントという中核的な利点を持つ鉄骨構造建築は、建物の安全性と経済性を総合的に向上させるだけでなく、グリーン建設とデジタル技術の深い融合を通じて、現代の都市開発に持続可能なソリューションを提供します。優れた耐震性能、迅速な施工サイクル、そしてライフサイクル全体にわたる環境特性は、建設業界のイノベーションと低炭素化の促進における鉄骨構造の重要な価値を十分に示しており、将来のスマートシティ建設の重要な柱となるでしょう。

関連ニュース

成功提出

できるだけ早くご連絡いたします